[더리포트=이진수기자] 한국원자력연구원이 3D 프린팅 기술을 앞세워 수소차 시대 견인에 노력하고 있다.

한국원자력연구원은 ‘내부식물질 적층용 3D 프린팅 기술’을 더센텍㈜(대표 김경호)에 이전하는 기술실시계약을 지난 11일 체결했다. 해당 기술은 전기차 연료전지의 '분리판' 원가를 획기적으로 낮출 수 있는 3D 프린팅 기술이다.

12일 한국원자력연구원에 따르면 연료전지(Stack)는 전기차 원가의 40%를 차지해, 가격을 낮추는 것이 관건이다.

연료전지는 수소와 산소 간의 화학반응이 일어나, 전기와 물이 만들어지는 공간이다. 따라서 연료전지를 둘러싼 분리판은 부식에 강한 소재여야 한다.

금은 화학적으로 매우 안정돼 다른 물질과의 반응이 거의 일어나지 않는다. 시판 중인 분리판들이 주로 알루미늄, 스테인리스, 티타늄 합금표면에 값비싼 금, 백금 등을 코팅한 이유다.

반면, 원자력연구원 김현길 박사팀이 개발한 이번 기술은 저렴하면서도 부식에 대한 저항성이 높은 새로운 소재를 선택했다.

또한, 3D 프린팅 기술을 이용해 코팅 물질이 벗겨질 가능성을 원천 차단했다. 연구진은 스테인리스 합금표면에 금 대신 내부식성이 높은 크롬알루미늄(CrAl) 합금을 코팅했다. 제조비용을 감안하더라도, 크롬알루미늄이 금에 비해 2,000분의 1 저렴하다.

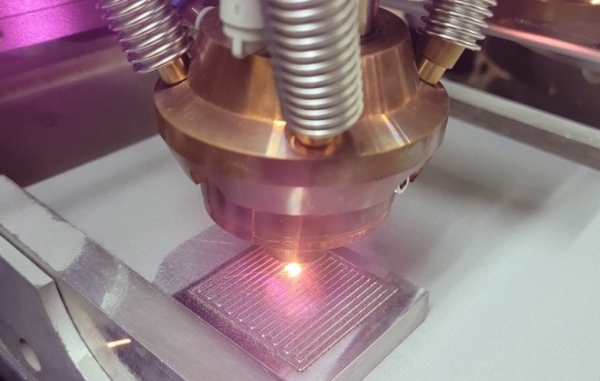

이번 연구에 활용된 3D 프린팅 기술은 고출력 레이저를 이용해 금속 재료를 겹겹이 쌓아 올리는 DED(Directed Energy Deposition, 고에너지 적층) 방식이다. 서로 다른 금속 물질이 녹으면서 결합해 코팅 부위가 따로 떨어지지 않는다.

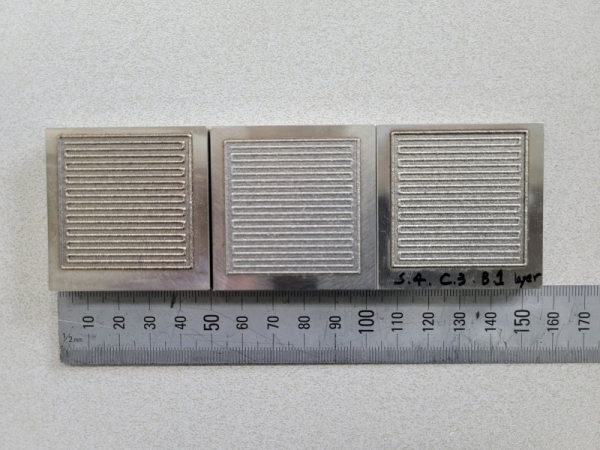

연구원은 자체 개발한 3D 프린터로 ‘수소연료전지용 금속 분리판’ 시제품 제작에도 성공했다. 단순 코팅에 그치지 않고, 오목볼록한 모양의 유로까지 한꺼번에 새겨 제조 효율성을 높였다. 유로는 분리판 표면에 배열된 엠보싱 형태의 돌기다. 연료전지 내 수소와 산소 간의 반응효율을 높여준다.

이번 성과는 과학기술정보통신부 원자력융복합 기술개발사업의 일환으로 이뤄졌으며, 올해 1월 국내에서 특허등록을 완료했다.

더센텍㈜은 2021년 11월에 설립된 연구원 창업 기업이다. 3D 프린팅 기술을 기반으로 극한환경산업용 소재를 개발하고 있다. 이전받은 기술을 이용해 수소차 외 국방‧우주산업 분야까지 활용 범위를 넓힐 계획이다.

김현길 핵연료안전연구부장은 “이번 성과는 원자력연구원이 보유한 3D 프린팅 기술이 비원자력 분야에도 활될 수 있음을 보여준다”며, “앞으로 다른 산업과의 스핀오프(Spin-off)가 활발히 이뤄지길 기대한다”고 밝혔다.