[더리포트=이진수기자] 국내연구진이 ‘와인의 눈물’로도 불리는 마랑고니 효과(서로 다른 표면장력을 가진 액체들이 만날 때 생기는 흐름)을 이용해 손쉽게 고성능 나노소재를 제조하는 공정이 개발했다.

19일 기초과학연구원(IBS)에 따르면 나노입자 연구단이 ‘수상 정렬 방법(Float assembly method)’이라는 새로운 나노 합성법을 세계 최초로 제시하고, 이를 통해 피부부착용 웨어러블 디바이스에 사용할 수 있는 나노박막 전극을 합성했다.

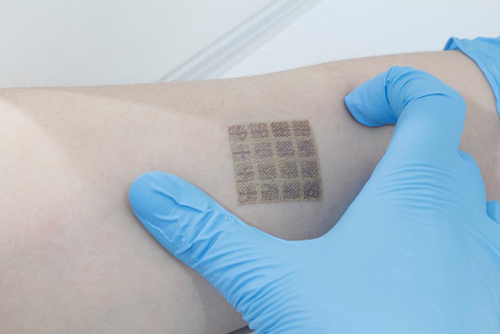

피부부착형 전자기기는 사용자의 편안함과 안정적인 구동을 위해 피부와 비슷한 물성을 가져야 한다. 특히, 핵심 부품인 신축성 전극은 높은 전기전도도와 신축성, 얇은 두께는 물론 손쉬운 패터닝이 가능해야 한다. 하지만 지금까지는 이 조건을 모두 갖춘 소재가 개발된 적 없었다.

연구진이 제안한 수상 정렬 방법은 세 단계로 진행된다. 수조에 나노재료와 탄성체의 혼합액을 떨어뜨리는 단계, 계면활성제를 첨가하는 단계 그리고 용매를 건조시키는 단계다. 전도성 나노재료, 탄성체, 에탄올이 섞인 혼합액을 물 표면에 한 방울씩 떨어뜨리면, 중심에서 바깥쪽으로 퍼지는 ‘마랑고니 흐름’에 의해 나노재료는 수조의 가장자리에 차곡차곡 쌓인다.

이후, 수조 중심에 소량의 계면활성제를 첨가하면 나노재료들이 가장자리로 밀리며 더 밀도 있는 상태가 된다. 마지막으로, 용매가 증발하게 되면 얇은 탄성체막이 남으면서, 단일층의 조밀한 나노재료가 나노박막에 부분적으로 박혀있는 구조가 만들어진다. 제조에 걸리는 시간은 5분 정도로 매우 짧다.

이렇게 합성된 나노박막 전극의 전기전도도는 10만S/㎝로 금속과 유사한 수준이다. 또, 원래 길이의 10배까지 늘어나도 전기적 성질이 유지되며, 두께는 250nm 수준으로 얇아 피부처럼 굴곡이 있는 표면에도 착 달라붙을 수 있다.

또한, 연구진은 자외선 포토리소그래피*를 이용한 선폭 20㎛ 고해상도 패터닝에도 성공했다. 나노박막을 원하는 형태로 재단하여 전극 등 전자소자로 만들 수 있음을 의미한다. 자외선 포토리소그래피는 빛에 반응하는 고분자를 이용해 기판에 원하는 회로나 모양을 식각하는 방식으로, 실제로 현재 나노미터 단위의 세밀한 회로를 반도체에 새기는 데 쓰이고 있다.

교신저자인 김대형 IBS 부연구단장은 “수상 정렬 방법은 다양한 종류의 나노재료와 탄성체에 적용 가능하기 때문에 범용성을 가진다”며 “고성능 신축성 나노전극은 피부 부착형 전자기기의 발전에 크게 기여할 것”이라고 말했다.

연구결과는 지난달 27일 최고 권위의 국제학술지 ‘사이언스(Science)’에 실렸다.